English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  অসমীয়া

অসমীয়া  ଓଡିଆ

ଓଡିଆ  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

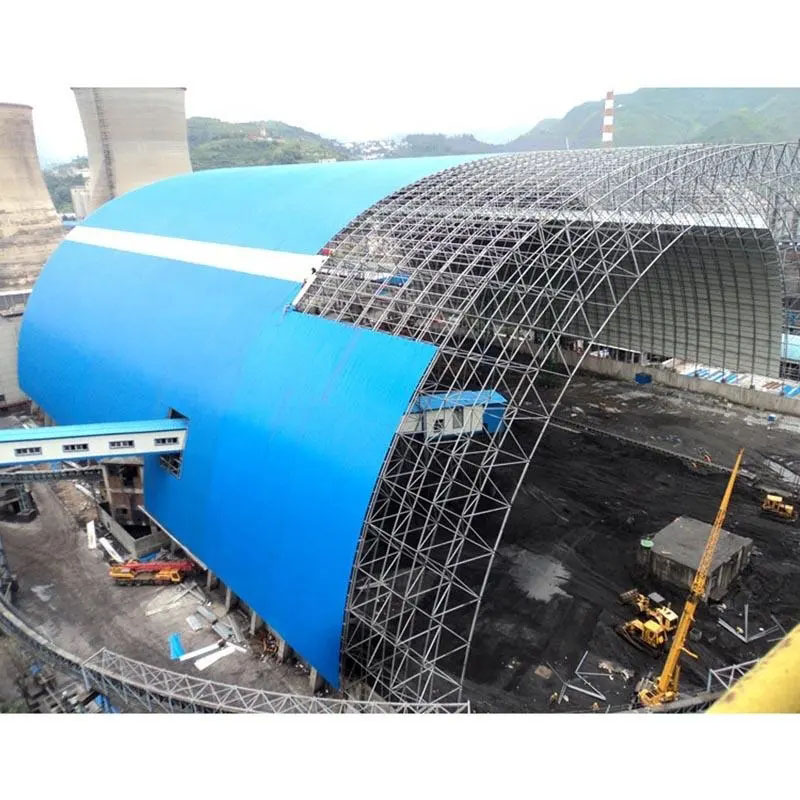

Hoe optimaliseert kolenbunker industriële brandstofopslag?

2025-09-09

In moderne industrieën waar efficiëntie, veiligheid en duurzaamheid topprioriteiten zijn,kolenbunkersSpeel een cruciale rol in energieopslag en -beheer. Van energiecentrales tot productiefaciliteiten, kolenbunkers zijn ontworpen om grote hoeveelheden kolen veilig op te slaan en een gestage brandstoftoevoer te garanderen tot ketels, ovens en andere verbrandingssystemen. Het kiezen van de juiste kolenbunker kan de energie -efficiëntie aanzienlijk verbeteren, de operationele kosten verminderen en de veiligheid op de werkplek verbeteren.

Het begrijpen van kolenbunkers en hun belang

Een kolenbunker is een speciaal ontworpen opslagsysteem dat bulkkool bevat voordat deze wordt gebruikt voor stroomopwekking, industriële verwerking of verwarming. In tegenstelling tot gewone opslagcontainers, worden kolenbunkers ontworpen om belastingen met een hoge dichtheid te beheren, verspilling te minimaliseren en een gladde kolenvoeding in ketels of ovens te garanderen.

Waarom kolenbunkers ertoe doen

In industrieën zoals energieproductie, metallurgie, cementproductie en stoomopwekking is ononderbroken brandstoftoevoer van cruciaal belang. Steenkoolbunkers zorgen voor:

-

Efficiënte brandstofopslag: verminder verspilling en maximaliseer de beschikbare ruimte.

-

Steady brandstofvoeding: handhaven de consistente brandstofstroom naar ketels en ovens.

-

Verbeterde veiligheid: verminder de risico's van morsen, brandgevaar en stofexplosies.

-

Lagere operationele kosten: goede kolenopslag verbetert de energie -efficiëntie, waardoor downtime en onderhoudskosten worden verlaagd.

Toepassingen van kolenbunkers

Kolenbunkers worden veel gebruikt in meerdere industrieën, waaronder:

-

Thermische energiecentrales: bewaar steenkool voor continue elektriciteitsproductie.

-

Stalen en cementplanten: zorg voor stabiele brandstoftoevoer voor hoogovens en ovens.

-

Papier- en textielfabrieken: ondersteuning van stoomgebaseerde productieprocessen.

-

Industriële ketels: zorg voor ononderbroken verwarming voor grootschalige activiteiten.

Hoe werken kolenbunkers?

Steenkoolbunkers werken op een eenvoudig maar effectief principe: kolen veilig op, beheren de stroom efficiënt en zorgen voor een gestage levering aan het verbrandingssysteem. Het ontwerp- en werkmechanisme variëren echter afhankelijk van capaciteit, structureel materiaal en automatiseringsniveau.

Basic Working Principle

-

Steenkoolbelasting: steenkool wordt geleverd aan de bunker via transportbanden, parachutes of laders.

-

Opslag en verdichting: steenkool wordt gestapeld in gecontroleerde lagen om ruimte en stabiliteit te optimaliseren.

-

Stroombeheer: op zwaartekracht gebaseerde ontwerpen kunnen kolen naar beneden stromen door goten naar ketels of ovens.

-

Ontladingscontrole: geautomatiseerde poorten reguleren kolenvoeding op basis van systeemvereisten.

-

Stof- en brandveiligheid: ingebouwde stofonderdrukking en ventilatiesystemen zorgen voor een veilige opslagomgeving.

Soorten kolenbunkers

| Type | Materiaal | Capaciteit | Het beste voor | Voordelen |

|---|---|---|---|---|

| Stalen kolenbunker | Koolstof of roestvrij staal | 20–500 ton | Krachtcentrales, grootschalige industrieën | Hoge sterkte, corrosieweerstand, lange levensduur |

| Betonnen kolenbunker | Gewapend beton | 100-2000 ton | Thermische planten, cementfabrieken | Extreem duurzame, uitstekende thermische isolatie |

| Modulaire kolenbunker | Stalen of samengestelde panelen | 10–200 ton | Middelgrote operaties | Flexibele installatie, schaalbare opslagcapaciteit |

| Draagbare kolenbunker | Lichtgewicht staal of plastic | 1–20 ton | Kleine industriële opstellingen | Gemakkelijke mobiliteit, kosteneffectief |

Technische specificaties en productparameters

Bij het selecteren van een kolenbunker zorgt het evalueren van de technische specificaties voor optimale compatibiliteit met uw systeem. Hieronder staan de belangrijkste parameters voor moderne kolenbunkers:

| Parameter | Specificatie |

|---|---|

| Capaciteitsbereik | 10 ton tot 2000 ton |

| Materiële opties | Koolstofstaal, roestvrij staal, gewapend beton |

| Oppervlaktebehandeling | Anti-corrosiecoating, epoxyverf |

| Voedingssysteem | Zwaartekracht gevoed, gebaseerd op transportbanden of geautomatiseerde voeding |

| Ontladingsmethode | Hydraulische poorten, pneumatische kleppen of handmatige goten |

| Ventilatiesysteem | Geïntegreerde stofonderdrukking en luchtcirculatie |

| Veiligheidsfuncties | Brandweerderige coating, explosieve bestendige ventilatieopeningen |

| Automatiseringsniveau | Handmatig, semi-geautomatiseerd of volledig geautomatiseerd |

| Bedrijfstemperatuur | -20 ° C tot +200 ° C |

| Aanpassing | Afmetingen, capaciteit en stroomregelingsopties |

Voordelen van het kiezen van een hoogwaardige kolenbunker

Investeren in een premium kolenbunker biedt aanzienlijke voordelen die direct van invloed zijn op operationele prestaties, veiligheid en kostenefficiëntie.

Verbeterde operationele efficiëntie

-

Zorgt voor een consistente brandstoftoevoer voor naadloze productie.

-

Vermindert downtime veroorzaakt door handmatige kolenafhandeling.

-

Optimaliseert de brandstofverdeling met geautomatiseerde voedingssystemen.

Veiligheid en milieubescherming

-

Minimaliseert de uitstoot van kolenstof, het verbeteren van de luchtkwaliteit.

-

Voorkomt brandgevaren met geavanceerde ventilatie en thermische isolatie.

-

Voldoet aan milieu- en beroepsveiligheidsnormen.

Kostenbesparingen

-

Vermindert kolenverspilling door efficiënte opslag.

-

Minimaliseert onderhoudskosten met duurzame ontwerpen.

-

Verbetert de energie -efficiëntie, waardoor het brandstofverbruik wordt verlaagd.

Schaalbaarheid en aanpassing

-

Modulaire opties maken toekomstige capaciteitsuitbreiding mogelijk.

-

Op maat gemaakte ontwerpen zorgen voor compatibiliteit met unieke operationele opstellingen.

Veelgestelde vragen (FAQ)

V1: Hoe kies ik de juiste kolenbunkercapaciteit voor mijn faciliteit?

A1: Begin met het berekenen van het gemiddelde dagelijkse kolenverbruik van uw faciliteit en overweeg ten minste 7 tot 14 dagen back -upopslag. Als uw plant bijvoorbeeld dagelijks 50 ton steenkool verbruikt, moet u een bunker selecteren met een capaciteit van minimaal 350 - 700 ton. Raadpleeg bovendien de piekvraagperioden om de onderbrekingen te voorkomen.

V2: Welk onderhoud heeft een kolenbunker nodig?

A2: Regelmatig inspectie en onderhoud zijn cruciaal voor veiligheid en efficiëntie:

-

Maandelijkse controles: inspecteer poorten, kleppen en transportbanden.

-

Driemaandelijkse reiniging: verwijder reststof om blokkades en brandrisico's te voorkomen.

-

Jaarlijkse onderhoud: opnieuw anti-corrosie-coatings opnieuw aanvragen en geautomatiseerde voedingssystemen opnieuw kalibreren.

Het volgen van een gestructureerd onderhoudsplan zorgt voor levensduur en consistente prestaties.

Waarom kiezen voor Lano Coal Bunkers

Bij Lano zijn we gespecialiseerd in het ontwerpen en produceren van krachtige kolenbunkers die zijn afgestemd op industriële behoeften. Onze oplossingen combineren innovatieve engineering, duurzame materialen en geavanceerde automatisering om betrouwbare brandstofopslag en -distributie te garanderen. Of u nu een compacte bunker nodig heeft voor een kleine faciliteit of een grootschalige oplossing voor een thermische energiecentrale, biedt Lano:

-

Op maat gemaakte capaciteiten variërend van 10 ton tot 2000 ton.

-

Premium materialen zoals gewapend staal en beton voor verbeterde duurzaamheid.

-

Geavanceerde veiligheidssystemen, waaronder brandwerende coatings en explosiebestendige ventilatieopeningen.

-

Energie-efficiënte automatisering voor optimaal brandstofbeheer.

Door te kiezenTouw, u krijgt een vertrouwde partner die zich inzet voor het verbeteren van uw operationele veiligheid, efficiëntie en duurzaamheid.

Voor op maat gemaakte oplossingen en professioneel overleg,Neem contact met ons opVandaag om uw projectvereisten te bespreken en ons volledige scala aan kolenopslagsystemen te verkennen.