English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  অসমীয়া

অসমীয়া  ଓଡିଆ

ଓଡିଆ  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Waarom cokesapparatuur gebruiken?

-

Waarom cokesapparatuur gebruiken?

-

Diepe duik: Coke Guide & Coal Bunker

-

Technische specificaties van onze verkooksingsapparatuur

-

Veelgestelde vragen en antwoorden over verkooksingsapparatuur

-

Recent branchenieuws en samenvatting / contact

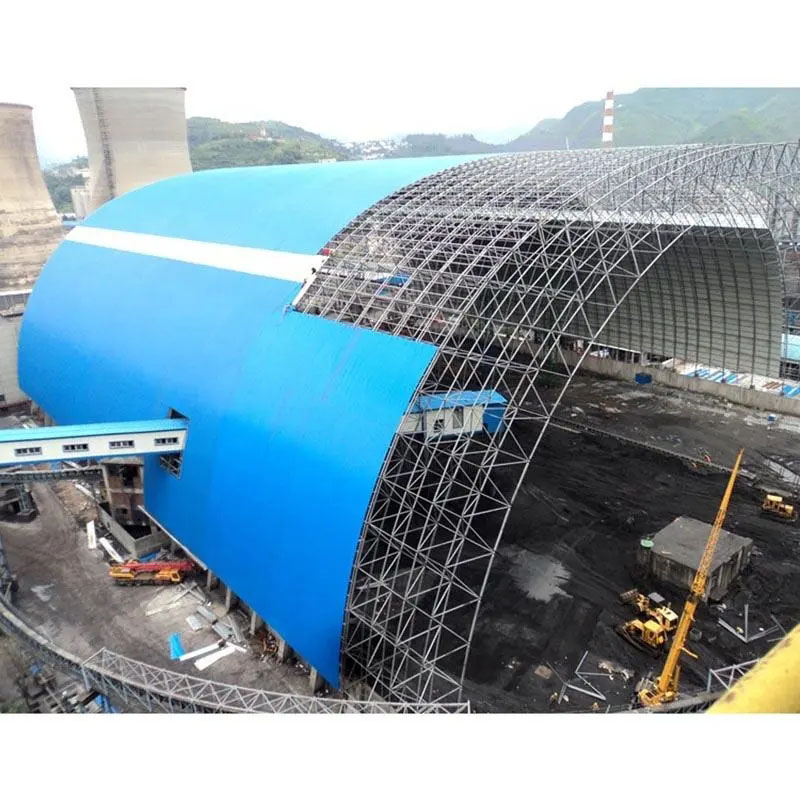

Hoe werkt cokesapparatuur?

Cokesapparatuuris ontworpen voor het carboniseren van steenkool (verkooksing), dat wil zeggen het verwarmen van steenkool in een zuurstofarme omgeving om vluchtige verbindingen te verdrijven, waardoor vaste cokes overblijft. Dit proces omvat doorgaans: voorverwarmen, pyrolyse, gasvrijgave, gecontroleerde koeling en verwerking van bijproducten zoals steenkoolgas en teer. De verkooksingsapparatuur biedt de mechanische structuur, het warmtebeheer, de afdichtingssystemen en de materiaalbehandeling die nodig zijn voor een veilige, efficiënte en continue werking.

Waarom is verkooksingsapparatuur van cruciaal belang bij industriële activiteiten?

-

Efficiëntie- en opbrengstcontrole: Het juiste ontwerp maakt optimalisatie van de cokesopbrengst en de terugwinning van gas/vluchtige stoffen mogelijk.

-

Processtabiliteit en veiligheid: Goede afdichtings-, isolatie- en controlesystemen verminderen het warmteverlies, beheersen de druk en zorgen voor een veilige werking.

-

Emissiecontrole en naleving van de milieuwetgeving: Moderne verkooksingsapparatuur integreert systemen voor het opvangen van gas, zwavelverwijdering en stofbeheersing.

-

Duurzaamheid en uptime: Hoogwaardige materialen en ontwerp verminderen de stilstandtijd bij onderhoud, verlengen de levensduur en zorgen voor een stabiele werking.

Welke soorten verkooksingsapparatuur bestaan er (en wat doen ze)?

Voorbeelden zijn onder meer:

-

Cokesovens als bijproduct

-

Cokesovens zonder terugwinning (warmteterugwinning).

-

Verkooksingseenheden met wervelbed

-

Vertraagde cokesvorming (in aardolieraffinaderijen, hoewel conceptueel gerelateerd)

Elk type heeft betrekking op verschillende grondstoffen, schaalgrootte, verwerking van bijproducten en operationele parameters.

Bij het selecteren van cokesapparatuur moet een industriële koper dus rekening houden met de eigenschappen van de kolen, de gewenste doorvoer, emissiebeperkingen, het terugwinnen van bijproducten en de integratie met stroomafwaartse processen.

Diepe duik: Coke Guide & Coal Bunker

Cola gids

Cola gids, het vaste koolstofrijke residu van de carbonisatie van steenkool, is een cruciale input in metallurgische, chemische en energietoepassingen. De eigenschappen ervan (bijvoorbeeld sterkte, porositeit, as, vaste koolstof) bepalen de bruikbaarheid ervan in hoogovens, gieterijen, vergassing en andere systemen.

Belangrijkste punten:

-

Porositeit en reactiviteit: Vercooksing creëert een poreuze structuur, waardoor het verbrandings- / reductiegedrag wordt bevorderd.

-

Sterkte en grootte: Goede cokes moet bestand zijn tegen slijtage en de structuur behouden onder hoge belastingen.

-

Terugwinning van gas: De vluchtige producten (steenkoolgas, teer, ammoniak, zwavelverbindingen) worden gecondenseerd en gereinigd voor hergebruik of verkoop.

-

Integratie: Cokes gaat vaak in hoogovens en gassen voeden warmtesystemen of chemische fabrieken.

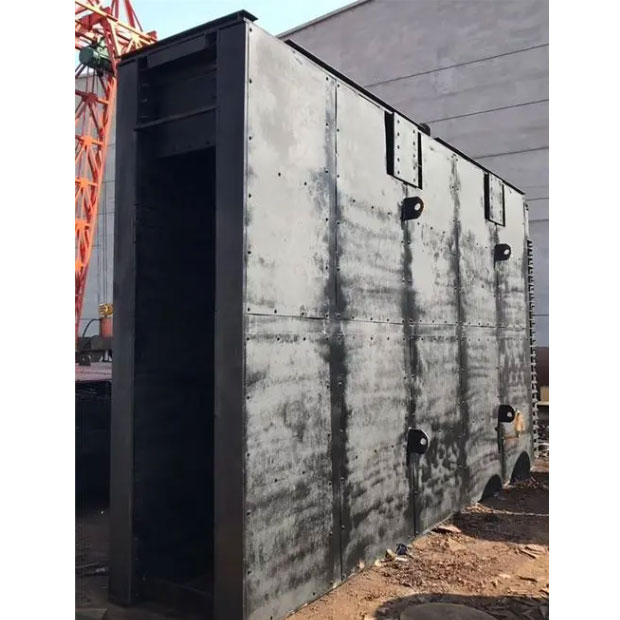

Kolenbunker (zijn rol en ontwerp)

A kolen bunkeris de tussenopslag tussen kolentoevoersystemen (breker / vergruizer / feeder) en de verkooksingsapparatuur. Het ontwerp en de prestaties zijn van cruciaal belang omdat het schommelingen in de voeraanvoer buffert, consistente voersnelheden garandeert en beschermt tegen verstoppingen.

Belangrijke ontwerp- en functionele factoren:

| Functie | Uitleg / Belang |

|---|---|

| Capaciteit en volume | Moet voldoende steenkool bevatten om tijdens onderbrekingen of onderhoud een stabiele aanvoer te behouden. |

| Uniformiteit van het voer | Ontwerp om een uniforme stroom mogelijk te maken (vermijd brugvorming, rattenholen) in feeders. |

| Structurele sterkte | Moet omgaan met het gewicht, de dynamische belastingen en mogelijk temperatuureffecten. |

| Afdichting en inerte gas-/stofbeheersing | Minimaliseert het binnendringen van zuurstof, stofemissie en het risico van zelfontbranding. |

| Voedingsmechanisme | Roterende feeders, vibrerende feeders of schroeven kunnen worden gebruikt om steenkool in het verkooksingssysteem te doseren. |

| Bewaking & sensoren | Niveausensoren, flowsensoren, temperatuursensoren om pieken, verstoppingen of hotspots te detecteren. |

De kolenbunker fungeert als buffer, waardoor veranderingen stroomopwaarts worden afgevlakt en het stroomafwaartse verkooksingsproces wordt beschermd tegen verstoring van de toevoer.

Technische specificaties van onze verkooksingsapparatuur

Hieronder vindt u een gedetailleerde presentatie van de parameters en kenmerken van onze verkooksingsapparatuur. We splitsen de belangrijkste modules op om professionele diepgang te tonen.

A. Kernapparatuurmodules en -functies

| Module / Component | Parameter/Spec | Typische waarde/bereik | Doel / Opmerkingen |

|---|---|---|---|

| Aantal ovens / kamers | n | 20 – 100 (kan op maat) | Bepaalt de parallelle doorvoer |

| Kamerafmetingen | Breedte × Hoogte × Diepte | bijv. 0,6 m× 2,5 m× 15 m | Afgestemd op capaciteit & steenkooltype |

| Temperatuurbereik verwarming | 900 °C tot 1.300 °C | Afhankelijk van het soort steenkool | Pyrolyse / carbonisatiezone |

| Verwarmingssnelheid | °C/uur | 100 – 300 °C/u | Regelt de kinetiek van de vluchtige afgifte |

| Verkooksingscyclustijd | h | 15 – 30 uur | Tijd voor volledige carbonisatie + koeling |

| Koelmethode | Waterafschrikking / inert gas / droogafschrikking | Aanpasbaar | Heeft invloed op de kwaliteit en uitstoot van cokes |

| Afdichtingssysteem | Klokafdichting, hydraulisch/mechanisch | — | Voorkom het binnendringen van zuurstof en gaslekkage |

| Gasterugwinning en -zuivering | Volume (Nm³/h), zwavelverwijdering (ppm) | bijv. 5.000 Nm³/u, ≤ 100 ppm SO₂ | Voldoe aan de milieunormen |

| Tolerantie van het asgehalte | % | ≤ 10 % (afhankelijk van steenkool) | Eis aan kolentoevoer |

| Voer kolengrootte in | mm | Typisch < 50 mm | Om een gelijkmatige verwarming te garanderen |

| Doorvoer per kamer | ton/dag | bijv. 200–500 t/d | Varieert per ontwerp |

| Materiaal en voering | Vuurvaste baksteen, hoogwaardige legering | — | Bestand tegen hoge temperaturen en corrosie |

| Besturingssysteem | PLC/DCS met SCADA | — | Automatisering, alarmen, datalogging |

| Onderhoudsinterval | maanden | bijv. 12–24 maanden | Voor vuurvast materiaal, afdichtingen, mechanische onderdelen |

B. Voorbeeld: voorbeeldspecificatie voor een middenklasse-eenheid

Hier is een voorbeeldconfiguratie:

| Parameter | Waarde |

|---|---|

| Totaal aantal kamers | 30 |

| Kamergrootte (B × H × D) | 0,6 m× 2,5 m× 12 m |

| Cyclustijd | 24 uur |

| Verwarmingstemperatuur | tot 1.200 °C |

| Doorvoer per kamer | ~ 300 t/dag |

| Totale doorvoer | ~ 9.000 ton/dag |

| Koelmethode | Droog blussen met inert gas |

| Terugwinning van gas | 8.000 Nm³/u, ≤ 80 ppm SO₂ |

| Besturingssysteem | DCS met bewaking op afstand |

| Vuurvaste levensverwachting | > 2 jaar onder ontwerpomstandigheden |

| Grootte van kolentoevoer | 0 – 40 mm |

| Maximale astolerantie | 8% |

C. Integratie- en ondersteunende systemen

-

Kolenvoorbereiding en -vermaling: Zorg ervoor dat de kolen een acceptabel formaat hebben.

-

Gasbehandeling en -zuivering: Systemen voor teerverwijdering, zwavelwassing, stofafscheiding.

-

Warmteterugwinning en hergebruik: Rookgaswarmtewisselaars, stoomopwekkingssystemen.

-

Emissiecontroles: Stofvangers, wassers, VOC-bestrijding.

-

Instrumentatie & monitoring: Temperatuur, druk, gassamenstelling, flow, niveausensoren.

-

Veiligheidssystemen: Overdrukontlasting, zuivering met inert gas, nooduitschakeling.

Deze specificaties zijn aanpasbaar: we ontwerpen per locatie, steenkooltype, milieulimieten en gewenste doorvoer.

Veelgestelde vragen en antwoorden over verkooksingsapparatuur (FAQ)

Vraag: Welke steenkooleigenschappen zijn van cruciaal belang voor goede verkooksingsprestaties?

A: De belangrijkste steenkooleigenschappen omvatten het vluchtige gehalte, het asgehalte, het zwavelgehalte, het vocht en de grootteverdeling. Laag asgehalte, matige vluchtige stoffen, laag zwavelgehalte en gecontroleerde grootte zijn het beste. Deze bepalen de cokeskwaliteit, emissies en thermische dynamiek.

Vraag: Hoe lang is de typische operationele levensduur van een verkooksingsapparatuursysteem?

A: Met goed onderhoud, vernieuwing van vuurvast materiaal, vervanging van onderdelen en werking binnen de ontwerpparameters kan een verkooksingssysteem meer dan 20 jaar betrouwbaar functioneren. Belangrijke slijtageonderdelen (afdichtingen, vuurvast materiaal) vereisen mogelijk periodiek onderhoud.

Vraag: Hoe wordt omgegaan met emissiebeheersing in moderne cokesfabrieken?

A: De emissies worden gecontroleerd via gasterugwinning (afvang van vluchtige gassen), wassing van teer/ammoniak/zwavel, stoffilters en afdichting van inert gas om het binnendringen van zuurstof te voorkomen. Het voldoen aan de lokale milieuvoorschriften is in het ontwerp geïntegreerd.

Recent branchenieuws in vraagformulier en samenvatting / contact

Welke recente trends of nieuws zijn van invloed op de sector van cokesapparatuur?

-

Waarom zorgt de vraag naar staal en energie voor upgrades van cokesfabrieken?

Nu de mondiale vraag naar staal en energie toeneemt, zijn exploitanten op zoek naar efficiëntere cokessystemen met lagere emissies om de kosten te verlagen en aan strengere milieunormen te voldoen. -

Welke invloed heeft de koolstofregulering op cokesfabrieken?

Emissieplafonds en koolstofbeprijzing in veel rechtsgebieden dwingen exploitanten van cokesfabrieken om te investeren in systemen voor koolstofafvang, VOC-beheersing en energieterugwinning. -

Welke innovaties zijn er op het gebied van het ontwerp van verkooksingsapparatuur?

Nieuwe materialen (keramiek op hoge temperatuur, geavanceerde legeringen), verbeterde controlesystemen (AI/ML voorspellend onderhoud) en modulaire eenheden voor flexibele schaal winnen aan populariteit.

Deze nieuwsitems, geformuleerd als vragen, sluiten aan bij vaak gezochte informatieve zoekopdrachten in industriële apparatuur en productiesectoren.

Ons aanbod van verkooksingsapparatuur is ontworpen om te voldoen aan strenge industriële eisen en combineert een hoge doorvoer, emissiebeheersing, lange levensduur en flexibel maatwerk. Of uw focus nu ligt op metallurgische cokesproductie, chemische gasterugwinning of geïntegreerde energieopwekking, wij leveren systemen die zijn gebouwd voor prestaties.

Met trots leveren wij onder onze Touw, gebouwd op tientallen jaren vertrouwen in techniek en industrie. Voor systeemontwerp, prijzen, advies of site-integratie,neem contact met ons op— wij helpen u bij het ontwerpen van de optimale verkooksingsoplossing die is afgestemd op uw behoeften.